میلگرد

میلگرد یا آرماتور، فولادی است که در بتن برای جبران مقاومت کششی پایین آن مورد استفاده قرار میگیرد. فولادی که به این منظور در سازههای بتن آرمه به کار میرود به شکل سیم یا میلگرد میباشد و فولاد میلگرد نامیده میشود.

میلگرد چیست؟

میلگرد یا آرماتور، فولادی است که در بتن برای جبران مقاومت کششی پایین آن مورد استفاده قرار میگیرد. فولادی که به این منظور در سازههای بتن آرمه به کار میرود به شکل سیم یا میلگرد میباشد و فولاد میلگرد نامیده میشود. البته در موارد خاصی از فولاد ساختمانی نظیر ناودانی و یا قوطی نیز برای مسلح کردن بتن استفاده میشود.

در کشورهای مختلف فولاد میلگرد با استانداردهای متفاوتی تولید میشوند و در هر استانداردی طبقه بندی مشخصی در ارتباط با خواص مکانیکی فولادها وجود دارد. در ایران قسمت عمده فولادهای آرماتور که توسط کارخانه ذوب آهن اصفهان تولید میشوند با استاندارد روسی مطابقت دارند.

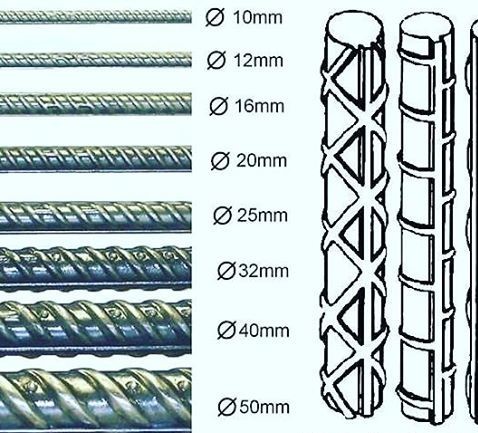

از نظر تنوع قطر میلگردها نیز استانداردهای تولید کنندگان متفاوت است. در سیستم روسی که در کارخانجات ذوب آهن اصفهان مورد استفاده است میلگردها تا قطر ۴۰ میلیمتر ساخته میشوند.

انواع میلگرد و مشخصات مکانیکی آنها :

بیشترین میلگردی که در صنعت بتن و بتن ریزی کاربرد دارد با مشخصه فولاد معمولی بوده که بشرح ذیل در ایران دسته بندی و تولید و مصرف می شوند. البته این دسته بندی،حسب استاندارد روسی بوده که در ایران رواج دارد.

۱ – میلگرد نرم بدون آج (A1)

این میلگرد با تنش جاری ۲۳۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۳۸۰۰ کیلوگرم بر سانتی متر مربع و تغییر شکل نسبی پلاستیکی (در زمان گسیختگی) ۲۵ درصد بعنوان میلگرد نرم شناخته شده و عمدتا بصورت صاف و بدون آج می باشد. این میلگرد برای آهنگری و تغییر شکل و انجام عملیات جوشکاری بر روی آن مناسب است و بطور کلی بعنوان یک میلگرد داکتیل شناخته می شود.

۲ – میلگرد نیمه سخت با آج ساده (A2)

این نوع میلگرد با تنش جاری ۳۰۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۵۰۰۰ کیلوگرم بر سانتی متر مربع و تغییر شکل نسبی پلاستیکی (در زمان گسیختگی) ۱۹ درصد بعنوان میلگرد نیمه خشک (ترد) و نیمه نرم شناخته شده که بصورت آجدار و عمدتا آج فنری شکل می باشد.این میلگرد برای عملیات ساختمانی و خصوصا خاموت زنی مناسب بوده و انجام عملیات جوشکاری بر روی آن در صورت اجبار میسر بوده که البته توصیه می شود در صورت امکان از جوشکاری آن پرهیز شود.

۳- میلگرد سخت با آج پیچیده (A3)

این میلگرد با تنش جاری ۴۰۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۶۰۰۰ کیلوگرم بر سانتی متر مربع و تغییر شکل نسبی پلاستیکی (در زمان گسیختگی) ۱۴ درصد بعنوان میلگرد خشک (ترد) مناسب عملیات سیویل صنعتی و ساختمانی بوده که بصورت آجدار و عمدتا آج جناقی می باشد و اکیدا برای آهنگری و تغییر شکلهای فراوان با زوایای تند مناسب نبوده و همچنین به هیچ وجه عملیات جوشکاری بر روی آن مجاز نمی باشد.

4- میلگرد سخت با آج پیچیده (A4)

دارای آج دوکی شکل می باشند. مطابق استاندارد شماره 3132 سازمان ملی استاندارد ایران میلگرد A4 یا میلگردهای با آج 520 و 500 از نوع آجدار مرکب می باشند. بدین ترتیب که آج های عرضی دوکی شکل در دو طرف آج طولی و به صورت چهار نیم مـارپیچ بـه شـکل هفت – هشت و با زاویه 35درجه تا و شامل 75 درجه می باشد. حداقل مقاومت کششی 520 مگاپاسکال و شکل پذیری حداقل 18% را برای این گرید از محصولات خود تضمین مینماید. استفاده از میلگرد A4 با تنش تسلیم 500 و520 مگاپاسکال،به ترتیب به عنوان میلگردهای آج 500 وآج 520 خوانده می شوند، در طراحی و ساخت همه انواع سازه های ساختمانی (سازه های غیر ساختمانی را شامل نمی شود) بتن آرمه، به جز دیوارهای برشی ویژه و قاب های خمشی ویژه، در صورت احراز شرایط زیر به تصویب رسید.

– میلگرد دارای آج های عرضی دوکی شکل در دو طرف آج طولی بوده داشته باشد.

– شکل پذیری میلگرد حداقل در حد مورد انتظار برای میلگرد A3 باشد، به طوری که میزان ازدیاد طول نسبی آن در طولی معادل 5 برابر قطر، حداقل 16% باشد.

– در تولید میلگرد، از شمش با کربن بالا استفاده نشود. روش تولید میلگرد، تکنولوژی ترمکس بوده وکربن معادل (CE) میلگرد، حداکثر 5/0 باشد.

– کارخانه تولید کننده میلگرد، گواهی سازمان ملی استاندارد را برای تولید میلگرد های آج 500 وآج 520 اخذ نموده ونشان کارخانه و رده میلگرد را بر آن حک کرده باشد.

شکل ظاهری میلگرد های A2 و A3

در طراحی پی از میلگرد طولی A3 و میلگرد عرضی A2 استفاده می شود . یکی از راه های شناسایی شکل آج است. در میلگرد های A3 آج ها به صورت ضربدری هستند اما در A2 به صورت منفرد هستند. در میلگرد هایA2 آج ها بصورت موازی هستند ولی در میلگرد های A3 آج ها بصورت هفت و هشت هستند.

انواع میلگردها بر اساس استاندارد و آنالیز کنونی

میلگرد ساده 240 (میلگرد ساده)

میلگرد آج دار 340 (میلگرد آجدار مارپیچ) یا ( یکنواخت)

میلگرد آج دار 350 (میلگرد آجدار مارپیچ) یا ( یکنواخت)

میلگرد آج دار 400 (میلگرد آجدار جناقی) یا (یکنواخت)

میلگرد آج دار 420 (میلگرد آجدار جناقی ) یا ( یکنواخت)

میلگرد آج دار 500 (میلگرد آجدار مرکب)

میلگرد آج دار 520 (میلگرد آجدار مرکب )

در حال حاضر تمام میلگردهای بازار تابع چنین استانداردی هستند.

وقتی نام میلگرد A2 را میشنوید بدانید که منظور همان میلگرد آج ۳۴۰ است و منظور از میلگرد A3، همان میلگرد آج ۴۰۰ است. فقط نامها ثابت مانده ولی آنالیز و استاندارد آنها کاملاً متفاوت است.

روش تشخیص میلگرد آج ۳۴۰ و میلگرد آج ۴۰۰

در آج ۳۴۰، آجها با زاویه ۴۵ درجه و بصورت مارپیچی است.در آج ۴۰۰ زاویه آجها ۴۵ درجه است ولی اگر از روبرو به میلگرد نگاه کنید، آجها به صورت جناقی (هفت و هشت) است.

تنش تسلیم

مقاومت کششی

مقاومت کششی، بیشترین نیروی کششی است که جسم قبل از شکست تحمل میکند. واحد آن، پوند بر اینچ مربع است. خاصیت مقاومت کششی میلگردها را میتوان با عملیاتی همچون آلیاژکاری، سرد کاری، یا عملیات حرارتی افزایش داد. عبارات متشابهی که برای مقاومت کششی بکار گرفته میشود شامل استحکام کششی – تاو کششی– Tensie Strength. در آزمون کشش و ازدیاد طول نسبی، میزان انعطاف پذیر بودن و یا شکننده بودن میلگرد مشخص میشود.

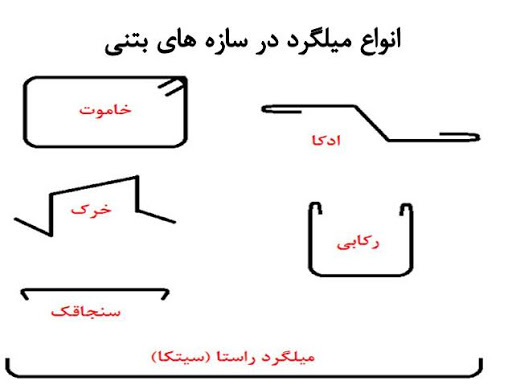

انواع کاربرد میلگرد ( آرماتور ) در بتن

میلگردها به شکلهای مختلف در اعضای بتنی مسلح مورد استفاده قرار میگیرند که معمولاً در نقشههای سازهای، بطور دقیق تریسم میشوند. کاربردهای مختلف آنها را در زیر ذکر میکنند.

میلگرد راستا چیست

برای افزایش مقاومت کششی بتن

میلگرد خاموت چیست

برای جلوگیری از بیرون زدگی آرماتورهای طولی در اثر کمانش و تحمل نیروهای برشی و جلوگیری از گسترش ترک.

میلگرد سنجاقک چیست

برای تقویت مقاومت برشی خاموتها و اتصال کامل بین میل گردهای طولی و خاموت

میلگرد خرک چیست

برای قرار دادن دو شبکهی متوالی افقی با فاصلهی معین در داخل قالب (در بتن ریزیهای کف و فونداسیون)

میلگرد رکابی چیست

برای در امتداد نگه داشتن آرماتورهای طولی یا عمودی در بتن ریزی دیوارها و دالها (به شکل حرف u) یا بین دو سفره آرماتور (شبکه مشبندی)

میلگرد ادکا چیست

لنگرهای منفی در تکیهگاههای تیر و برای تحمل نیروهای برشی

در عمل میلگردها به صورت شبکهای در کف شالوده قرار داده میشوند (با احتساب فاصلهی پوشش بتن) برای ایجاد چسبندگی بیشتر و انتقال مناسبتر نیرو بین فولاد و بتن در کنارههای فونداسیون، میلگرد شبکه با خم ۹۰ درجه به طول معین، شکل داده میشود.

با توجه به میزان بار و عمق فونداسیون سیستم میلگرد گذاری در آنها میتواند به صورت شبکههای تحتانی یا ترکیبی از شبکههای تحتانی و فوقانی باشد.

برای حفظ فاصلهی مناسب بین دو شبکه از خرک (میلگرد خم شده به صورت تکیه گاه) استفاده میشود.

موارد استفاده میلگرد

دیواره های ملاتی و سازه های سنگی از نظر مشخصات تقریبا شبیه به بتن هستند و در مقابل تنشهای کششی تحمل ضعیفی دارند. بعضی از قطعه های استاندارد سنگی مثل آجر و بلوک با تعبیه حفره های مخصوص به گونه ای طراحی شده اند که با قرار دادن میلگرد در این حفره ها، آنها را در مقابل تنش های کششی تقویت کنند.

با اینکه از هر ماده ای که استحکام کششی بالایی دارد، می توان بعنوان یک عامل تقویت کننده برای تقویت استحکام کششی بتن استفاده کرد و با توجه به وجه اشتراک خاصی که بین فولاد و بتن می باشد، باعث شده تا برای ساخت میلگردهای تقویتی، بیشتر از فولاد استفاده شود.

ضریب انبساط دمایی در بتن و فولاد، وجه مشترک بین این دو بوده و نزدیک بودن مقدار این ضریب، مانع بروز تنش های اضافی درونی در ساختار بتن در شرایط دمایی مختلف می شود که این مسئله از تخریب زود هنگام بتن جلوگیری می کند.

میلگرد آلیاژ سازی شده و ترمکس ( خنک کاری و برگشت تحت کنترل ) چیست؟

فرآیندهای تولید میلگرد در کشورهای پیشرفته جهان به روشهای مختلف است. در استانداردهای معتبر دنیا برحسب شرایط اقلیمی هر کشور فرآیندهای تولید بطور کاملاً روشن و با لحاظ پارامترهای مختلف تحت کنترل قرار می گیرند :

۱-در کشور ژاپن که از نظر شرایط اقلیمی کشوری زلزله خیز است، استاندارد ملی آن کشور JIS آنالیز شیمیایی را متناسب با فرآیند تولید ( از روش آلیاژی ) تعریف می نمایند و هیچگونه اشاره ای به فرآیند تولید از طریق عملیات حرارتی (ترمکس ) ننموده است و به عبارت دیگر مصرف میلگردهای ترمکسی در آن کشور توصیه نمی شود .

۲-در کشورهای اروپائی که از نظر زلزله خیزی در رده کشورهای امن می باشند و نسبت به کشور ژاپن خطر زلزله در آنها بسیار پائین تر می باشد روش ترمکس ( عملیات حرارتی ) را مدنظر قرار داده و آنالیز شیمیایی را متناسب با فرآیند تولید آرماتور با روش فوق الذکر در نظر گرفته اند ،

۳- در استاندارد ملی ایران به شماره ۳۱۳۲ که برگرفته از چندین استاندارد مرجع ( اروپایی EN , DIN, و ژاپن JIS و آمریکاASTM و ISO ) می باشد هر دو روش فوق الذکر در نظر گرفته شده است ولی بخاطر ضریب امنیت بالای مصرف در بند ۱۳ استاندارد ( نشانه گذاری ) بصراحت تولید کنندگان را موظف به آگاهی دادن به مصرف کننده از لحاظ فرآیند تولید میلگرد نموده است.

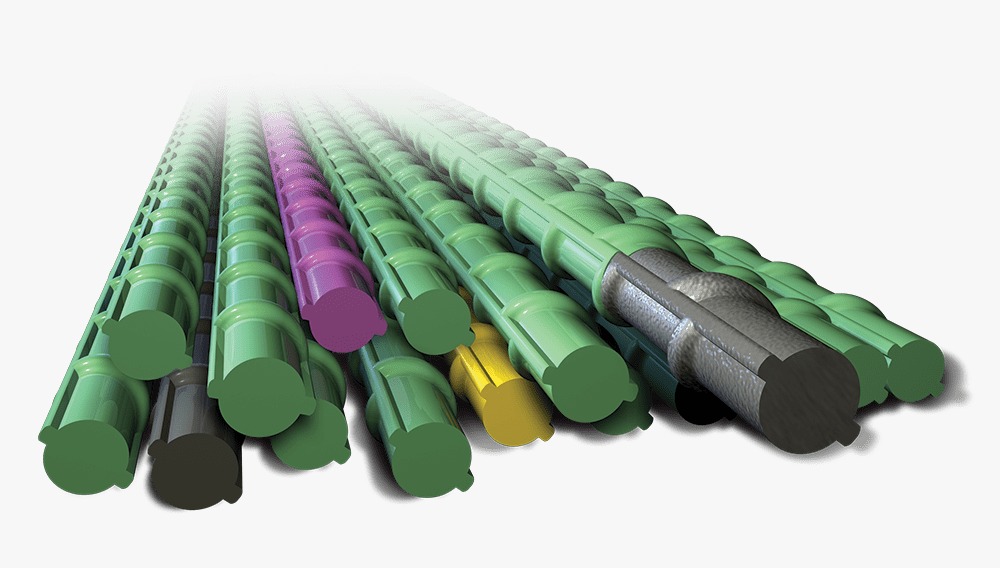

به این صورت که بایستی بر روی پلاک الصاقی علامت مشخصه ایی دال بر انجام تولید به روش ترمکس حک شود و مقطع شاخه های این نوع محصول به یک رنگ تعریف شده ایی رنگ آمیزی گردد و همچنین در گواهینامه فنی جمله فرآیند تولید بوسیله خنک کاری و برگشت تحت کنترل درج گردد.

با توجه به استاندارد ملی ایران انجام عملیات جوشکاری بر روی این نوع میلگردها مجاز نمی باشد .

لازم به ذکر است در روش آلیاژسازی شده ، فولاد مورد نیاز برای تولید آرماتور مورد نظر، در فرآیند فولاد سازی و از طریق اضافه نمودن فروآلیاژها ساخته شده و شمش تولیدی در فرآیند نورد به شکل مورد نظر درمی آید و سپس در محیط آزاد و به مرور خنک می شود. در این حالت آرماتور تولیدی از سطح بیرونی تا مرکز آن دارای خواص مکانیکی و مشخصات شیمیائی یکسان می باشد و در مواقع زلزله و فشار مقاومت یکنواخت و مناسبتری را از خود بروز می دهد.

اما برای میلگردهای تولید شده به روش ترمکس اینگونه است که شمش فولادی مورد استفاده دارای کلاس آنالیز شیمیائی پایین تری بوده و برای رسیدن به مقاومت مورد نیاز مطابق استاندارد ، میلگرد تولیدی را که دارای دمای بالایی می باشد از داخل لوله های آب عبور داده و به یکباره سطح بیرونی خنک می شود . در این حالت سطح میلگرد تا عمق مشخصی دارای مقاومت بالاتر( مثلاً ۴۰۰ ) می باشد اما مغز آرماتور دارای مقاومت پایین تری ( مثلاً حدود ۳۴۰ ) خواهد داشت.

از این رو در بکارگیری این نوع آرماتور در سازه های تحت فشار و مناطق زلزله خیز باید احتیاط های لازم را به عمل آورد و در محاسبات آن دقت مضاعف اعمال گردد. قیمت تمام شده میلگردهای آلیاژسازی شده بالاتر از ترمکسی می باشد.

انواع استاندارد میلگرد و تفاوت آنها

استحکام بتن فوق العاده زیاد است. نیروی خیلی زیادی برای خرد کردن بتن لازم است. با این حال بتن قابلیت کششی نسبتا ضعیفی دارد و نیروی کمتری برای ترک انداختن روی بتن به وسیله خم یا پیچش لازم است تا اینکه مستقیما بخواهیم خردش کنیم. برای افزایش قدرت کششی بتن از میله تقویت کننده یا آرماتور استفاده میشود.

آرماتور در طول و قطرهای مختلفی موجود اند، اما تنها ۶ نوع آن رایج وجود دارد: اروپایی ( آلیاژ کربن، منگنز ، سیلیکون و غیره)؛ فولاد کربن (میلگرد سیاه عادی)؛ گالوانیزه؛ روکش اپوکسی؛ فایبرگلاس و فولاد استنلس. هر کدام از این میلگرد نقاط قوت و ضعف خود را دارند.

میلگرد اروپایی:

نقطه قوت میلگرد اروپایی قیمت آن است. اصولا از منگنز تولید شده، و از لحاظ خم شدن کمترین مقاومت را در بین آرماتور دارد. استفاده از این نوع آرماتور معمولا در فضاهای زلزله خیز و پروژه هایی که ملزم ساختار صحیح مهمی هستند توصیه نمیشود.

میلگرد فولاد کربن:

میلگرد سیاه در هر پروژه ای به جز چند مورد استثنا کاربرد دارد. بزرگترین ضعف آرماتور سیاه زنگ زدن آن است. هنگامی که زنگ بزند بتن اطرافش را ترک میاندازد و میشکند. در موقعیت هایی که ممکن است در معرض رطوبت و آب قرار گیرد انتخاب های بهتری نسبت به میلگرد سیاه وجود دارد. اما با توجه به نسبت ارزشش به میزان استحکام کششی میلگرد سیاه بهترین است.

روکش اپوکسی:

میلگرد روکش اپوکسی همان آرماتور سیاه با روکش اپوکسی است. همان استحکام بافت را دارد، اما ۷۰ تا ۱۷۰۰ برابر نسبت به زنگ زدگی مقاوم تر است.

میلگرد گالوانیزه:

تنها چهل برابر نسبت به میلگرد سیاه در مقابل زنگ زدگی مقاوم است، اما آسیب رسیدن به روکش میلگرد گالوانیزه خیلی سخت تر است. به همین دلیل از میلگرد روکش اپوکسی با ارزش تر است. گرچه تقریبا ۴۰% گرانتر از نوع روکش اپوکسی است.

میلگرد فایبرگلاس:

فایبرگلاس یک ترکیب شبیه به فیبر کربن است. در نتیجه هنگام استفاده از فایبرگلاس خم دادن مجاز نیست. با این حال زنگ نمیزند. با توجه به این موضوع فایبرگلاس یک میله تقویت کننده بتن بی نظیر است. درحالیکه هر نیم کیلوگرم ۱۰ برابر گرانتر از میلگرد اپوکسی است، فوق العاده سبک است. پس با در نظر گرفتن میزان طول قیمت تقریبا دو برابر است.

فولاد استنلس:

میلگرد فولاد استنلس گرانترین میله تقویت کننده موجود است، حدود ۸ برابر قیمت آرماتور اپوکسی دارد. این بهترین آرماتور برای اکثر پروژه ها است. با این حال، استفاده از فولاد استنلس در تمامی جای ها به جز شرایط خیلی منحصر بفرد معمولا به درد نمیخورد. اما برای افرادی که دلیلی برای استفاده از آن دارند، میلگرد فولاد استنلس ۱۵۰۰ برابر بیشتر نسبت به میلگرد سیاه به زنگ زدگی است. در مقایسه با سایر آنها نسبت به آسیب خیلی مقاوم تر از نمونه های میلگرد ضد زنگ و مقاوم در برابر زنگ زدگی است.

نگهداری صحیح میلگرد

• هنگامی که شرکت ساخت و ساز میلگردها را دریافت میکند باید آن ها را روی پالت های چوبی یا یک سطح بالا آمده غیر فلزی قرار داده شود. انبار کردن آن ها در این شرایط باعث جلوگیری از زنگ زدگی به مرور زمان توسط آب های زیرزمینی میشود.

• هنگام انبار کردن میلگرد بر روی پالت های چوبی یا یک سطح بالا آمده غیرفلزی حتما آن ها را با یک روکش ضد آب بپوشانید.

• بر گوشه های روکش بلوکه های سنگین قرار دهید تا به خوبی از میلگرد محافظت کند. قرار دادن طولانی مدت آنها در محیط باز میتواند باعث زنگ زدی شود و سطح بهره وری آن را پایین بیاورد.

مشخصات و شماره شناسایی میلگرد

طی فرآیند نورد گرم و با استفاده از انواع مختلف فولاد، میل گرد تولید می شود. اغلب، میلگردها از فولاد تازه تولید شده ساخته می شوند. اما گاهی برای تولید میلگرد از ضایعات آهن نیز استفاده می شود. با استفاده از اطلاعات شناسایی خاصی که میلگردها دارند، می توان مشخصات آنها را تعیین نمود.

اطلاعات زیر، استانداردی است که توسط انجمن آزمایش و مواد آمریکا برای هر میلگرد تعیین شده است:

• به عنوان مثال حرف N به معنای این است که میل گرد از فولاد نو ساخته شده و حرف W به معنای این است که میلگرد از فولاد ریخته گری شده ساخته شده است.

• شناسه ی درجه ی میلگرد که در سیستم اندازه گیری انگلیسی میتواند ۶۰ یا ۷۵ باشد و در سیستم اندازهگیری متریک میتواند ۴۲۰ یا ۵۲۰ باشد. این شناسه بیان گر استحکام تسلیم میلگرد است.

• نشانه ی اختصاری تولیدکننده ی میلگرد. این نشانه اغلب به شکل حرف اول اسم کارخانه ی سازنده است.

میلگردهای استحکام پایین تنها با سه نشانه که معرف نورد مورد استفاده در ساخت ، اندازه ی میلگرد و نوع فولاد مورد استفاده هستند شناسایی میشوند. در میلگردهای فولادی استحکام بالا، از خطوط ممتد برای تعیین درجه ی استحکام میلگرد استفاده میشود. دو خط موازی ممتد نشانه ی این است که میلگرد تحت نورد ۷۵۰۰۰ پوند بر اینچ مربع ساخته شده، و یک خط به نشانه ی تولید میلگرد تحت نورد ۶۰۰۰۰ پوند بر اینچ مربع است.